機械加工におけるワイヤ放電加工機を活用するメリット

高度な精度と信頼性が求められる現代のものづくりにおいて、従来の切削加工では限界を感じる場面が少なくありません。特に高硬度材料や複雑形状の加工では、工具摩耗や加工変形、バリなどが課題となります。

こうした中、非接触かつ高精度での加工が可能な「ワイヤ放電加工機(ワイヤーカット)」が注目を集めています。本記事では、ワイヤ放電加工機の基本原理とともに、機械加工において同技術を活用することで得られる多彩なメリットをご紹介します。

ワイヤ放電加工機とは

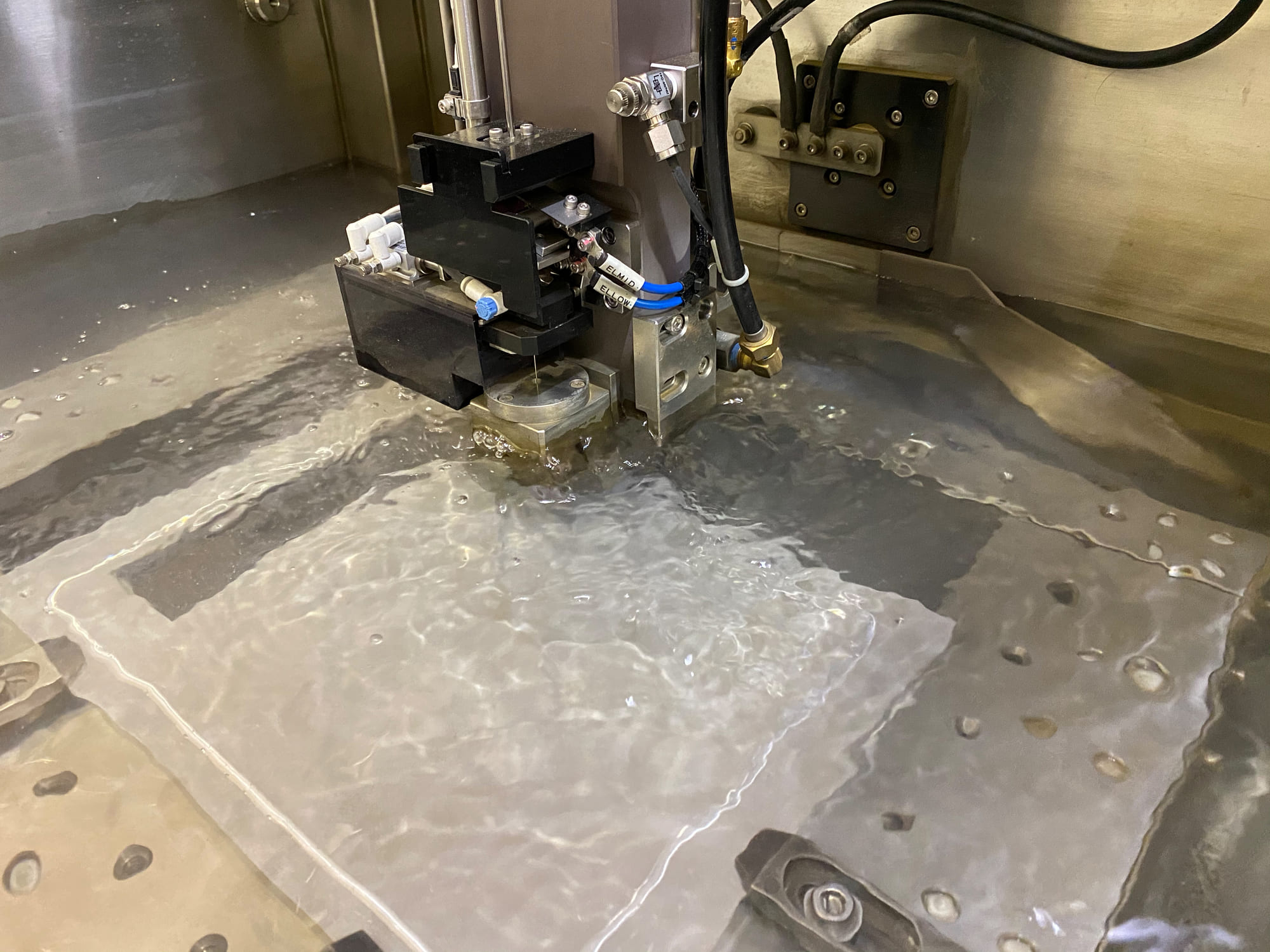

ワイヤ放電加工機(通称:ワイヤーカット)は、導電性のある金属素材に対して、極めて細いワイヤ線を電極として用い、電気的な放電によって材料を溶融・除去することで加工を行う工作機械です。加工はワイヤ線と被加工物の間に瞬間的に発生する火花放電を利用し、非接触で行われるため、工具摩耗が少なく、高精度な仕上がりを実現します。

使用される電極ワイヤは主に黄銅(真鍮)製ですが、必要に応じてタングステンやモリブデンなどの特殊材も選ばれます。ワイヤ線は常に一定のテンションで送り出されながら移動し、糸ノコのように素材の輪郭や内部形状を緻密に切り出していきます。この加工プロセスはイオン交換水などの加工液中で行われ、溶けた素材を効率的に洗い流しながら、安定した加工環境を維持します。

ワイヤ放電加工の最大の特長は、切削が困難な高硬度材料にも対応できる点です。焼入れ鋼や超硬合金などの難削材も、ワイヤ加工なら高精度かつ高品位に仕上げることが可能です。また、テーパー加工や複雑形状の微細加工にも強く、金型製作、電子部品、自動車、航空宇宙、医療機器といった高精度を求められる多くの分野で活用されています。

機械加工においてワイヤ放電加工機を活用するメリット

1. ワーク材料の対応幅が広い

ワイヤ放電加工は、電気を通す素材であれば、硬さや厚みに関係なく加工が可能です。超硬合金やインコネル、ハステロイなどの難削材はもちろん、多結晶ダイヤモンドのような高硬度素材にも対応できます。

2. 非接触加工による高精度と安定性

ワイヤ放電加工は、ワイヤ電極と工作物が物理的に接触しないため、工具摩耗がなく、加工物への機械的負荷もほとんどかかりません。そのため、熱変形や残留応力の影響が極めて少なく、μm単位の高精度な加工が安定して行えます。0.005mmレベルの寸法精度や優れた面粗度を求められる金型部品の加工でも、多くの実績があります。

3. 複雑形状やテーパー加工にも柔軟に対応

ワイヤ放電加工機は、直線的な切断だけでなく、曲線や複雑な輪郭形状もスムーズに切り出すことができます。上下のワイヤガイドを独立して制御することで、立体的なテーパー加工も可能です。これにより、従来の切削加工では制限があったアンダーカット形状や、微細なスリット・スリットの奥まった位置まで精密に加工することができます。

4. バリの発生がほとんどなく後処理が軽減

切削加工では避けられないバリの発生も、放電加工では最小限に抑えられます。そのため、後工程のバリ取り作業が不要もしくは大幅に軽減され、トータルでの工程数・コストダウンに貢献します。

5. 工具レスによる省コストと効率性

ワイヤーカットでは、真鍮製の細線を使うだけで、特別な刃物やツーリングが不要です。工具交換の手間が省けるだけでなく、安価な消耗品で加工が成立するため、ランニングコストを大幅に抑えることが可能です。さらに、NCプログラムによって夜間や休日の無人運転にも対応でき、生産効率の最大化にもつながります。

当社のワイヤ放電加工事例

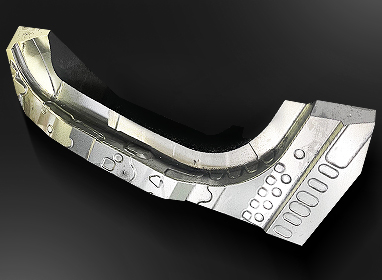

農機具用機械 ローラー部品(SS、50×130×130)

破損した農機具用ローラー部品の代替品製作として、歯車部分をワイヤ放電加工で再現しました。ワイヤ放電加工は、母材の硬度に左右されず高精度な加工が可能なため、耐久性が求められる部品にも最適です。当社では、最大305×820×1050mmの大型ワークにも対応できる設備を備えており、単品加工も承っております。

放電加工機を活用した機械加工のことなら、大型機械加工センターにお任せください!

本記事では、機械加工におけるワイヤ放電加工機を活用するメリットについてご紹介いたしました。

ワイヤ放電加工は、導電性のある素材であれば硬度や形状に関係なく対応できる、極めて柔軟性の高い加工技術です。非接触加工による高精度・低負荷な特性に加え、バリの少なさや工具レスによるコスト削減など、ものづくり現場における多くの課題を解決に導きます。

放電加工機を活用した機械加工のことなら、大型機械加工センターにお任せください!

中・大型サイズの鋳物加工

中・大型サイズの鋳物加工 大型・大物サイズのマシニング加工

大型・大物サイズのマシニング加工 【最長6m】長尺加工(長物加工)

【最長6m】長尺加工(長物加工) ワイヤ放電(ワイヤカット)加工

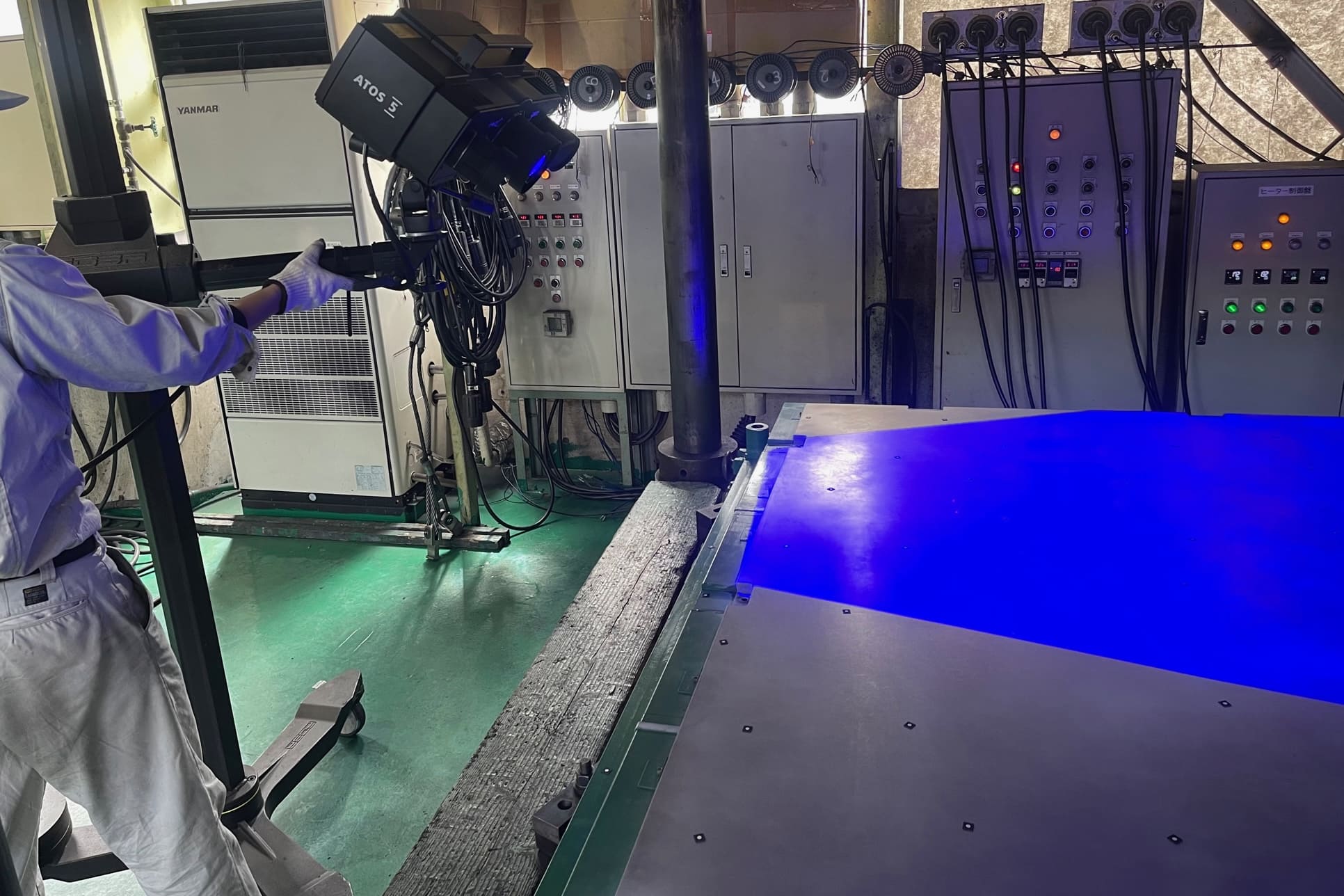

ワイヤ放電(ワイヤカット)加工 大型ワークの測定受託サービス

大型ワークの測定受託サービス リバースエンジニアリング

リバースエンジニアリング